- 研磨加工とは

- 研磨と研削の違い

- 研磨加工の重要性

- 研磨加工の主な方法

- -砥石研磨

- -研磨布紙加工

- -ラッピング研磨

- -ポリシング研磨(バフ研磨)

- -バレル研磨

- -電解研磨

- 研磨加工に使われる砥粒の種類

- -ダイヤモンド

- -CBN

- -炭化ケイ素

- -酸化アルミニウム

- -その他の砥粒

- 研磨で研磨が行える仕組み

- 研磨加工の具体的な手順

- 研磨・研削以外の金属除去加工の種類

- -切削加工

- -放電加工

- -エッチング加工

- 研磨加工は目的に応じた使い分けが重要

研磨加工はなぜ重要? 研削との違いや加工の手順を解説

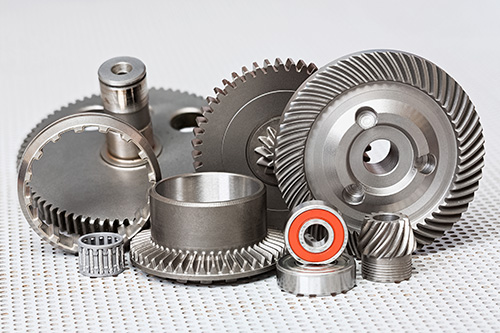

金属の加工においては、不要な部分を取り除いて形を整え、寸法を設計通りに合わせる必要があります。その手段として用いられる加工が「研磨加工」です。研磨加工を行うことは、表面精度の向上だけでなく、完成品の美観向上にも役立ちます。

この記事では、研磨加工の概要や研削加工との違い、研磨加工の手順や加工に使われる砥粒の種類についてご紹介します。

研磨加工とは

研磨加工とは、製品の表面仕上げとして行われる加工のことです。砥粒と呼ばれる硬い粒子で対象物の表面を少しずつ削り取ることで、表面の凹凸を滑らかにします。

身近な例では、砥石を使って包丁を研ぐ作業や、紙やすり(サンドペーパー)を使って木材などの表面を滑らかにする作業、レンズの表面を仕上げる作業なども研磨加工の一種です。

砥粒を用いた研磨加工では、ラップと呼ばれる板に砥粒と対象物を置き、上から圧力をかけながらラップを回転させることで、砥粒と対象物をこすり合わせて研磨します。

マイクロメートル単位の精密な加工を行えるため、寸法精度を高めるだけでなく、見た目も美しい仕上げが可能です。金属だけでなく、ガラスやプラスチックといった素材の加工でも使われています。

研磨と研削の違い

研磨加工と研削加工は名称が似ており、いずれも対象物の表面を削り取る加工なので、混同されることが多くあります。

研磨は流動する粒子を用いて、対象物の表面を細かく削る加工です。それに対し研削は、回転する砥石の表面にある砥粒によって対象物を削り取ります。

また、加工の目的から両者を区別することもできます。一般的に、「研磨」は対象物の表面を磨いて光沢を出す仕上げ工程という意味合いが、「研削」は表面を削り取って形を変化させる工程という意味合いが強いです。

それぞれ加工の手法や目的が異なるため、どちらを指しているのか慎重に理解し、使い分けに役立てましょう。

研磨加工の重要性

加工物の表面の凹凸状態は、表面粗さで表されます。精密な仕上げが求められる加工物では、表面粗さが重要になることがほとんどです。

例えば、表面にバリが残ったままだと、使用者のけがや製品の故障といったトラブルにつながる恐れも捨てきれません。

研削加工で表面粗さを改善したい場合は、研削砥石の目を細かくする必要がありますが、加工時に目詰まりを起こす可能性が上がってしまいます。研削加工の後工程として研磨を実施すれば、寸法のバラつきや研削焼けを防ぎながら、表面粗さを向上させることが可能です。

また、研磨加工を行うことで、真円度を向上させたり、表面に光沢を出したり、さびや変色を防いだりする効果も期待できます。高い精度や表面の滑らかさが求められる加工において、研磨は重要な役割を持つ工程といえるでしょう。

研磨加工の主な方法

研磨加工は、加工物の材質や求める仕上げ品質などによって、いくつかの加工方法が使い分けられています。主な研磨加工の種類をご紹介します。

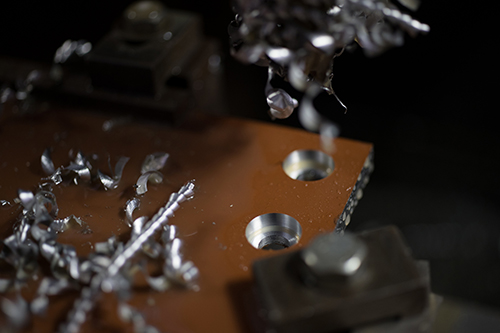

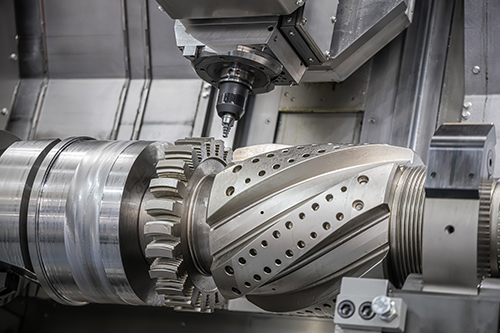

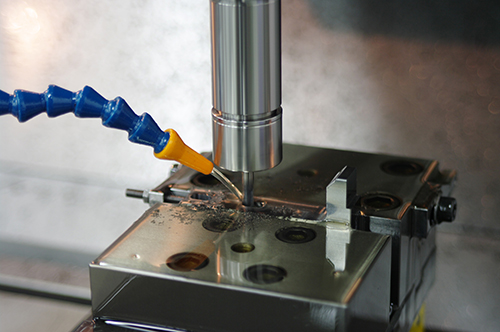

・砥石研磨

砥石を回転または往復運動する砥石に対象物を押し当てたり、固定した砥石に工作物を動かしながら押し当てたりして、対象物の表面にある細かい凹凸を均一にならす加工です。工作物を削る時に摩耗した砥粒は脱落し、新しい砥粒が砥石内部から表面に出てくるため、砥石の切れ味は常に一定に保たれます。

研削加工も同様の加工方法ですが、目的別に区分する場合は表面を滑らかに仕上げる研磨加工に分類されます。

・研磨布紙加工

砥粒が付いた「研磨布紙」を用いて、加工物の表面を研磨する方法です。紙やすりで磨く方法をイメージするとわかりやすいかもしれません。研磨布紙を装着した研磨ベルトを回転させ、対象物に押し当てて研磨を行います。

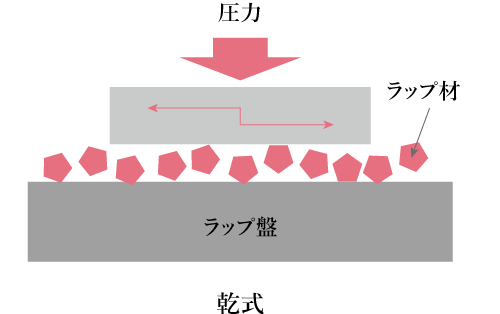

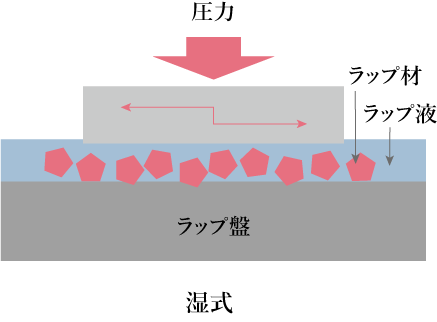

・ラッピング研磨

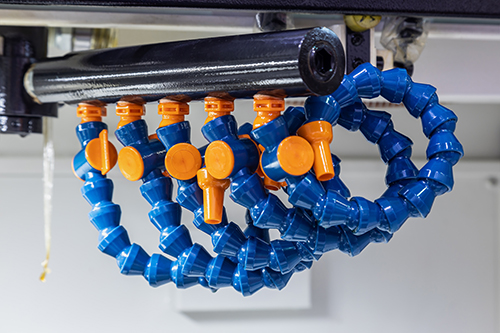

ラップ盤にスラリーと呼ばれる遊離砥粒を供給し、対象物を上から押し付けながら研磨する加工方法です。砥粒が転がりながら表面を削るため、精密な仕上げ面を得られる一方で、砥石研磨よりも加工に時間がかかります。

ラッピング研磨は、砥粒を含んだ加工液を供給する湿式と、砥粒がラップ盤に埋め込まれている乾式の2種類に分けられます。

湿式は冷却しながら研磨が行えますが、錆びが発生する恐れがあり、洗浄の後工程や廃液の処理の手間とコストがかかるといったデメリットがあります。

一方で、乾式は研磨抵抗が大きく冷却効果は期待できません。対象物の変形が発生する場合があり、粉塵対策も必要ですが、工数の削減が可能です。

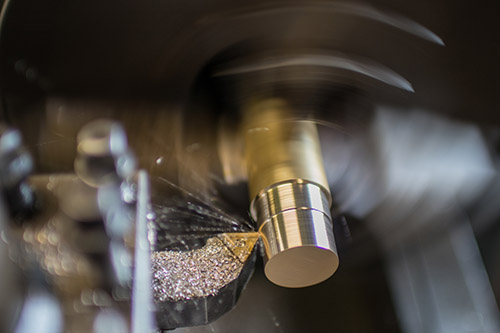

・ポリシング研磨(バフ研磨)

ラッピング研磨のように硬い盤の上で研磨するのではなく、フェルトや綿などの柔らかい素材に研磨剤を付けて研磨する方法がポリシング研磨(バフ研磨)です。ディスクグラインダーやポリッシャーといった手持ちの工具を使用することもあります。

ラッピング研磨よりも滑らかな表面を得られるのが特徴で、ツヤ出し加工など研磨の最終工程に用いられることが多いです。

・バレル研磨

大きな容器に対象物や研磨石、研磨剤(コンパウンド)、水を投入し、振動または回転させることで研磨を行います。加工精度は他の方法に劣りますが、一度に大量の部品をムラなく研磨できる点が特徴です。主に、バリ取りやスケール除去、面取りなどに使われます。

・電解研磨

砥粒を使用せず、電解液に浸した対象物に電流を流して表面を溶かす方法です。対象物を削るのではなく溶かすため、表面の汚れや傷を落とすことができます。他の方法では難しい細かな部分の研磨も可能です。

ただし、アルミやステンレスといった一部の金属にしか使用できず、加工コストも高くなります。

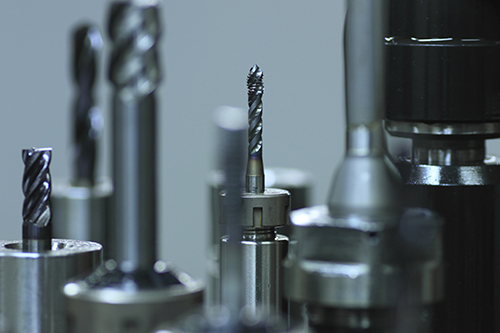

研磨加工に使われる砥粒の種類

研磨加工に使われる砥粒には、さまざまな種類が使われます。適した用途や材種が異なるため、対象物に応じて適切に使い分けることが重要です。砥粒の主な種類をご紹介します。

・ダイヤモンド

自然界に存在する鉱石としては最も硬い素材です。高温下では鉄と化学反応を起こして硬度が下がるため、使用できる範囲はコンクリートやガラス、アルミニウム等の非鉄金属に限られます。

・CBN

CBNは立方晶窒化ホウ素(Cubic Boron Nitride)の略で、窒素とホウ素から作られる人口の化合物です。ダイヤモンドに次ぐ硬さを持ち、高温耐性にも優れることから、鋼材や焼き入れ鋼の研磨に使われます。

・炭化ケイ素

炭化ケイ素は、安価かつ砥粒の大きさの種類が豊富なのが特徴です。金属の研磨に広く使われています。一方で、ガラスや超硬合金など、高硬度の素材を研磨する用途には向きません。

・酸化アルミニウム

比較的安価ながら、工具鋼などの硬度の高い素材にも適した砥粒です。アルミナとも呼ばれます。A(褐色アルミナ)やWA(白色アルミナ)などいくつか種類があり、それぞれ特徴が異なります。

・その他の砥粒

炭化ケイ素や酸化アルミニウムなどが使われることが多いものの、酸化セリウムやシリカ、炭粉といった砥粒が使われることもあります。

酸化セリウムは、ガラス面の超精密研磨に使われることが一般的です。

砥石で研磨が行える仕組み

肉眼では大きな塊に見える砥石ですが、実際には砥粒・結合剤・気孔という3つの要素から構成されています。それぞれの役割は、以下のとおりです。

【砥粒】

1粒1粒が刃物として、加工物を削る役割を持っています。加工を続けるうちに角が取れて脱落し、新しい砥粒が表面に現れるため、ものを削る力を維持し続けることが可能です。

【結合剤】

削る力のなくなった砥粒が適切なタイミングで脱落しないと、研磨を行うことはできません。砥粒を保持し、適切なタイミングで脱落させる役割を持つのが結合剤です。

結合剤の力が強いと切削力のない砥粒が残り続け、結合力が低いと砥石がすぐに使えなくなってしまいます。砥石の性能や工具寿命に大きく影響する、重要な要素といえるでしょう。

【気孔】

結合剤で保持されている砥粒同士の隙間が気孔です。砥石を使った研磨加工においては、加工物から切り屑が発生します。この切り屑が加工物と砥石の間から排出されないと、研磨力の低下や熱による加工物の変形、傷つき、砥石の破損といったトラブルにつながる恐れがあります。

削り屑を排出し、研磨力を保つ役割を担っているのが気孔です。加工時に生じる熱を放出する役割も果たしています。

研磨加工の具体的な手順

研磨加工の手順は、下地・ならし・ツヤ出し・鏡面仕上げの4工程に分けることができます。一般的な研磨加工の手順は、以下のとおりです。

1.下地

番手が低い粗めの砥粒で、対象物の表面にある大きな凹凸や異物を取り除く工程です。最終的な仕上がりにも影響する重要な工程になります。

とはいえ、あくまでも大まかに削ることが目的なので、寸法などを細かく気にする必要はありません。

2.ならし

下地で対象物の表面にある異物を取り除いた後に行う工程です。下地よりも細かい砥粒を使用して、粗い表面を平らにならしていきます。

3.ツヤ出し

平らにした表面をさらに細かな砥粒で磨き、光沢を出す工程です。鏡面仕上げ前に汚れを除去する目的もあります。

4.鏡面仕上げ

対象物の表面を磨き、鏡のように仕上げる工程です。使用する砥粒を少しずつ細かくしていくことで、仕上がりを調整します。ポリシング研磨で行われることが多いです。

研磨・研削以外の金属除去加工の種類

研磨加工・研削加工は、砥石や砥粒を用いて対象物を削り落とし、目的の形状や仕上がりを目指す加工です。このような加工方法は、除去加工に分類されます。

研磨・研削以外で金属除去加工に用いられる方法には、次のような種類があります。

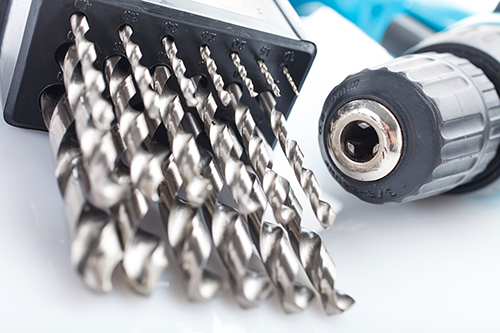

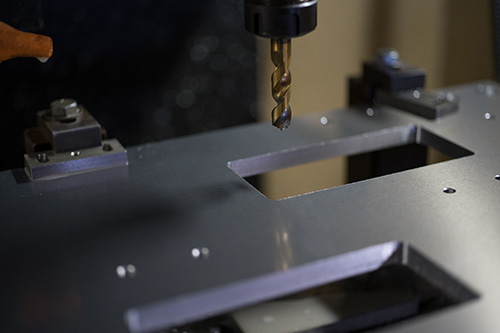

・切削加工

刃物となる切削工具を用いて、金属の表面を削り取るのが切削加工です。ドリルやリーマを使う穴あけ加工と、エンドミルや正面フライスを使うフライス加工は切削工具を回転させて削り取ります。

一方で、バイトを使う旋盤加工は、対象物を回転させ切削工具を押し当てることで削る加工です。

また、平削り・形削りといった往復運動によって切削する加工もあります。

さまざまな切削加工を組み合わせることで、複雑な形状でも高い精度で効率的に加工できるのが特徴です。

・放電加工

放電加工は、電気エネルギーを刃物の代わりにして、目的の形状を作る加工方法です。電極から対象物に向けて放電し、放電の熱で対象物を溶融させることで除去します。

電極形状の通りに彫り進めることができるので、複雑な形状の加工にも向いています。

・エッチング加工

エッチング加工は、薬品による腐食作用を用いた除去加工です。マスキングを施した部分は残り、それ以外の部分は薬品によって溶け落ちるという原理を用いています。

精密な形状を作ることができ、ステンレス・銅・鉄・ニッケル・ニクロム・モリブデン・チタン・タングステンなど、加工可能な材質の種類が多いのも特徴です。電子部品や、基板の配線銅箔などの加工に使われています。

研磨加工は目的に応じた使い分けが重要

研磨加工は、広い意味では砥石を使った研削も含み、表面のならしから鏡面仕上げまでを行う一連の加工を指すこともあります。

どの程度まで表面を滑らかにするのか、どれほどの精度を求めるのか、どのような目的で使う部品なのかなど、目的に応じて研磨加工の手法を使い分けながら作業を行いましょう。