- 超硬合金とは?

- 超硬合金の製造方法

- 超硬合金の特徴

- 工具鋼以外の素材との違い

- 超硬合金チップの種類と使い分け方

- -P種(青)

- -M種(黄)

- -K種(赤)

- -その他の材種

- 超硬合金のデメリット

- 超硬合金の加工が難しい理由

- -ダイヤモンド砥石を使った研削加工

- -放電加工

- 材質を知って工具選びに生かそう

超硬合金とは?特徴と種類ごとの使い分け方を知って加工に生かそう

切削工具などの材料には、超硬合金という素材が使われています。しかし、超硬合金は具体的にどのような特徴を持っているのでしょうか。

この記事では、超硬合金の特徴や、超硬合金を使った切削工具の種類などについてご紹介します。

超硬合金とは?

超硬合金とは、一般的な合金よりも極めて硬度を高めた合金のことです。タングステンカーバイト(WC)とコバルト(Co)の粉末を、加圧しながら約1,400℃の高温で焼結して生成します。一般的なのはタングステンカーバイドとコバルトを使ったWC-Co合金ですが、コバルトではなくニッケル(Ni)やクロム(Cr)と組み合わせたり、チタンカーバイド(TiC)を添加したりすることもあります。

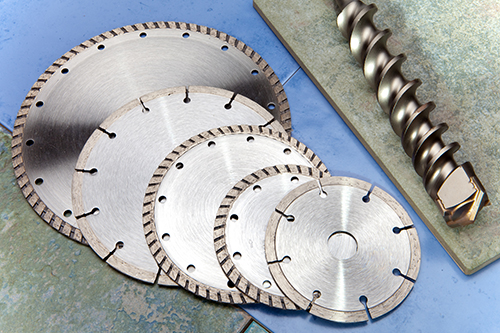

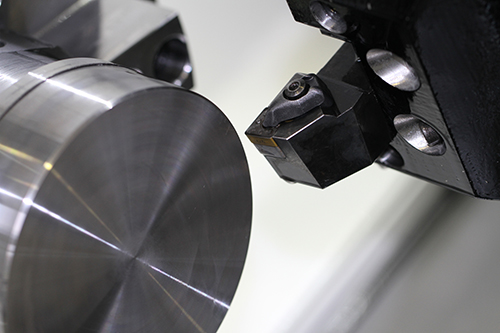

超硬合金が求められるのは、主に金属加工に使用する工具や金型です。工具や金型には、加工する材質より数倍の硬さが求められます。硬度に優れた超硬合金は、そのような用途に適している素材だといえるでしょう。

超硬合金が使われている切削工具は「超硬工具」と呼ばれます。硬度が高く、高速切削を行えるのが特徴です。

超硬合金の製造方法

超硬合金の材料であるタングステンは、融点が2,900℃と非常に高温です。鉄のように溶解して製造することはできません。そのため、超硬合金の製造は「粉末冶金法」という方法で行われます。

粉末冶金法とは、金属の粉末をプレスした後に焼き固める製造法です。超硬合金においては、タングステンカーバイトの粉末に結合剤としてコバルトを混ぜ合わせ、プレス成形した後に焼結することで製造を行います。

この時、粉末の配合を変えることで、用途に合わせてさまざまな特性の合金を製造可能です。

超硬合金の特徴

超硬合金は、ダイヤモンドが不足した際に切削工具の材料として開発された人工金属で、ダイヤモンドに次ぐ硬さを誇るのが特徴です。重量は鉄の2倍あり、金と同等の比重を持っています。

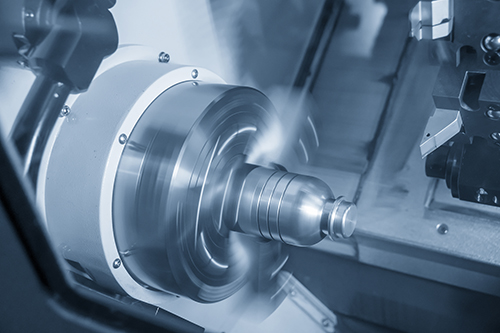

切削工具の材料として広く使われている「ハイス(高速度工具鋼)」よりも硬く、ヤング率や圧縮強度が大きい、熱膨張しにくい、熱伝導率が大きく耐熱性に優れるなど、さまざまな点で優れています。

摩耗しにくく長持ちする、硬いため加工速度を上げやすい、高精度な加工を行えるなど、加工コストを抑えながら精度を出すことが可能です。

一方で、衝撃に対する強度はハイスよりも低くなります。衝撃が加わると欠けやすい点には注意が必要です。

工具鋼以外の素材との違い

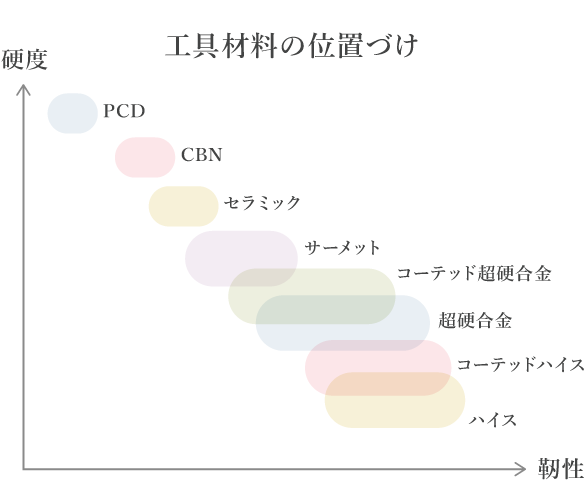

硬度の高さで知られる超硬合金ですが、工具に使う素材としては、特別に硬いわけではありません。CBN焼結体やセラミック、サーメットなど、近年は超硬合金より硬さに優れる素材も複数あります。

ただし、他の工具素材に比べると超硬合金は強度や弾性に優れ、高温時の硬度低下も少ないです。高速切削が可能で工具寿命を延ばせるなど、超硬合金は切削工具の素材として適した特性を持っているため、刃先交換式の切削工具で先端のチップとして多く使われています。

切削工具以外では、アルミ缶や自動車部品の金型、ノズルなど、さまざまな用途で超硬合金が使われています。

超硬合金チップの種類と使い分け方

切削工具用の超硬合金は、材種ごとに大きく3種類に分けられます。この種類はJISでも規格化され、用途別に適した使用材種が規定されています。では、具体的にどのような種類があり、それぞれどんな用途で使われているのでしょうか。

超硬合金チップの種類と、使い分け方についてご紹介します。

・P種(青)

超硬合金の切削工具のうち、P種に分類されるものは識別色が青に指定され、工具の一部が青に塗られています。タングステンとコバルトのほか、炭化チタンやタンタルカーバイトを加えた合金で、合成成分はWC-TiC-TaC-Coで表されます。 耐熱性や耐溶着性に優れ、熱的損傷にも強く作られている点がP種の特徴です。鋼や合金鋼、ステンレス鋼など、一般的な鋼材の切削に適しています。

・M種(黄)

M種の識別色は黄で、合成成分はWC-TiC-TaC-Coです。炭化チタンと炭化タンタルを適度に含ませることで、熱的損傷と機械的損傷の両方に強い特性を持たせていて、P種とK種の中間的な性能を持ちます。 主にステンレス鋼加工用に開発されていますが、鋼や鋳鉄、ダクタイル鋳鉄、非鉄金属など幅広い材質の切削に適応します。

・K種(赤)

K種の識別色は赤で、合成成分はWC-Coです。靭性や機械的損傷に優れていて、鋳物やダクタイル鋳鉄、アルミニウム合金、銅合金などの非鉄金属に適しています。

・その他の材種

P種やM種、K種のほかに、N種、S種、H種と分類されるものもあります。それぞれの簡単な特徴は、以下の通りです。

【N種】識別色が緑で、非鉄金属やアルミニウム合金などに適しています。

【S種】識別色が茶で、チタン合金や耐熱合金といった熱伝導率の悪い被削材に適しています。

【H種】識別色は灰で、高硬度材料や焼入れ鋼に使用されています。

また、超硬合金をさらに細かい粒子として焼結し、強度と靭性を高めた「超微粒子超硬合金」を使用している工具もあります。

超硬合金のデメリット

超硬合金でできたチップ(工具)は多くのメリットを持つ反面、デメリットもいくつか考えられます。

例えば、超硬合金は高い硬度を持つので、一般的な鉄合金に比べて靭性が低いです。刃先の欠けや剥がれが起こりやすく、靭性を要する被削材の加工には適していません。 また、衝撃に弱い点も超硬合金のデメリットのひとつです。落下や衝突で破損したり、断続加工によって工具に衝撃が加えられることで、折れていたりする恐れもあります。

ほかにも、チャックで固定する際の無理な締め付けによる破損や、焼き嵌めの際の過熱による割れにも注意が必要です。超硬合金は加熱と急冷の繰り返しに最も弱いため、焼き嵌め時の加熱・急冷によって熱亀裂が生じ、損傷する可能性が高くなります。

超硬合金の加工が難しい理由

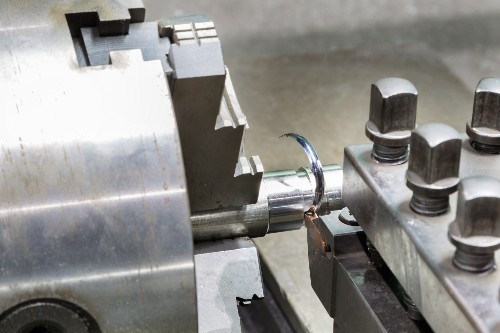

超硬合金を使った工具で他の被削材を加工するのではなく、超硬合金自体を加工することもあるはずです。超硬合金の加工方法も、押さえておきましょう。

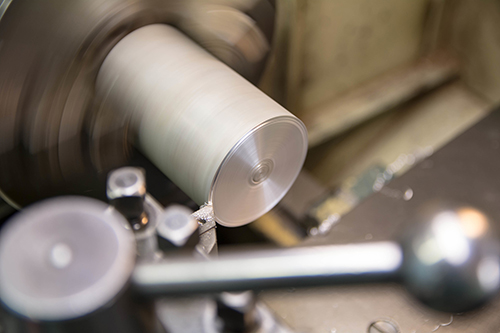

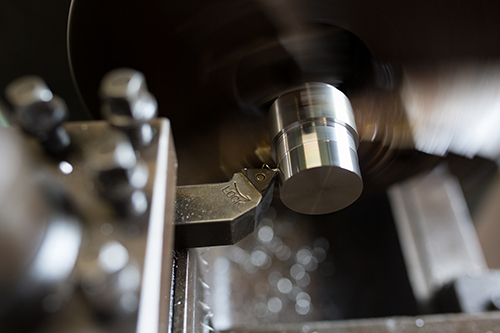

超硬合金は非常に硬いため、通常の方法で加工するのは困難です。基本的には、超硬合金よりも硬いダイヤモンド砥石を使って研削加工を行う、ワイヤーや電極を使った放電加工を行います。

・ダイヤモンド砥石を使った研削加工

超硬合金の加工を行なうには、超硬合金以上に硬いダイヤモンドを多く含有した砥石を使用しなければいけません。

しかし、ダイヤモンド砥石とはいえ超硬合金は硬度が高く、砥石の摩耗は激しくなります。

条件を整えることで加工自体は行えますが、送り速度を小さくする必要があるため加工時間が長くなりやすい点に注意が必要です。

・放電加工

電極と被削材の間で放電を繰り返す放電加工でも、超硬合金を加工することができます。導電性を備えている被削材なら、硬度を問わない点が放電加工のメリットです。

一方で、超硬合金の材料として使われているタングステンカーバイドは、融点が非常に高いです。加工に必要なエネルギーが大きくなるため、加工精度が落ちる可能性があります。

材質を知って工具選びに生かそう

超硬合金は優れたメリットを持つ反面、靱性が低い加熱・急冷に弱いなど、取り扱いには注意を必要とする面もあります。工具材質による特徴の違いを知っておき、加工に適した工具を選ぶ際の参考にしてください。