- CBNとは

- CBNの特徴

- -ダイヤモンドに次ぐ硬さ

- -1300℃までの高温下でも変質が少ない

- -鉄との反応性が低い

- -熱伝導率が高い

- -強度や靭性は低め

- ダイヤモンドとCBNの違い

- -熱的耐性

- -鉄との親和性

- CBNとダイヤモンドの使い分け方

- 結合剤の種類によるCBNホイールの特徴

- -レジンボンドホイール

- -メタルボンドホイール

- -ビトリファイドボンドホイール

- -電着ホイール

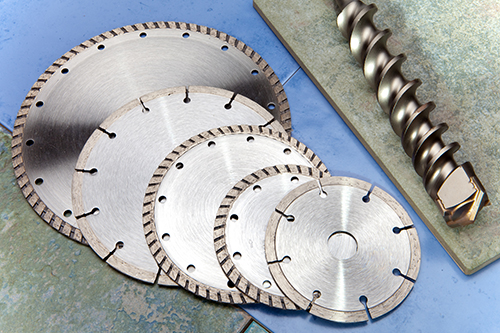

- 砥石以外のCBN工具の用途

- 高硬度で熱にも強いCBNの特性を加工に生かそう

CBN(超高圧焼結体)ホイールとは? ダイヤモンドとの違いを知って加工に生かそう

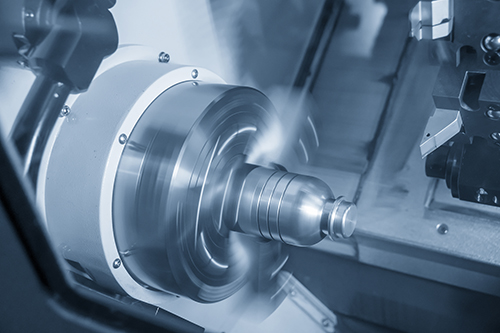

金属を加工する工具は、新素材への対応などを目的に日々進化しています。その中で、砥石の材質として注目されているのが「CBN焼結体」です。具体的にCBNとはどのような材質なのでしょうか。

この記事では、CBNがどのような点で特性を持ち、どういった条件での使用に適しているのかをご紹介します。CBNとダイヤモンドとの違いや使い分け方などもご紹介するので、工具選定などに役立ててください。

CBNとは

CBNとは「Cubic Boron Nitride(立方晶窒化ホウ素)」の頭文字をとったもので、窒素とホウ素から作られた固形の化合物です。人工化合物なので、自然界にはもともと存在しません。

CBN焼結体は、CBNの粉末を超硬合金基盤とともにカプセルに充填し、高温高圧をかけ焼結して母材と接合させることで製造されます。硬度や熱に関して優れた性質を持ち、鉄と反応しないことから、鉄系金属の加工に最適です。CBNを砥粒とした砥石は、CBNホイール(CBN砥石)と呼ばれます。

また、近年はCBNの含有率を高め、高温化での高硬度や優れた熱伝導率を備えたPCBN(多結晶CBN)も開発されています。

CBNの特徴

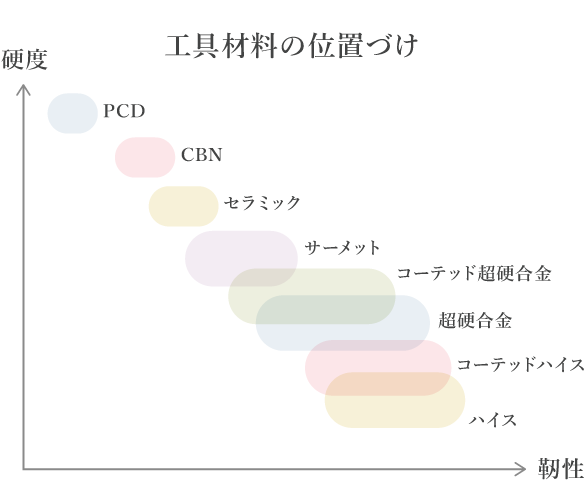

CBNは、工具の材料として優れたさまざまな特性を持っています。ここでは、CBNの砥粒を使ったCBNホイールの主な特徴をご紹介します。

・ダイヤモンドに次ぐ硬さ

ダイヤモンドは、地球上に存在する物質の中で最も硬いことで有名です。CBNはダイヤモンドと似た結晶構造を持っていて、硬さもダイヤモンドに迫ります。また、超硬合金と比べて3倍近く、一般砥石に使われるアルミナ砥粒や炭化ケイ素砥粒に比べて2倍近い硬さがあります。

硬さに優れるCBNホイールは、優れた耐熱性と耐摩耗性も備えるため、工具交換の頻度が少なく連続加工が可能です。結果として、加工コストを下げることにつながります。

・1300℃までの高温下でも変質が少ない

CBNは1300℃までの熱的耐性を持ち、高温下でも変質が少ないという性質を持っています。温度が上昇してもCBNホイールは摩耗しにくいため、高温下での加工に適しています。

・鉄との反応性が低い

炭素(ダイヤモンド)は高温になると鉄と反応してしまうため、炭素を含む砥石は鉄系材料(鉄・炭素鋼・ニッケル合金)の加工には適しません。しかし、窒素とホウ素から作られるCBNは炭素を含んでおらず、鉄系材料との反応性が低いです。約1350℃までは、鉄と反応することなく使用できます。

・熱伝導率が高い

CBNは熱伝導率が高いという点も特徴のひとつです。被削材の温度上昇を抑えられるので、加工精度を保つことができます。

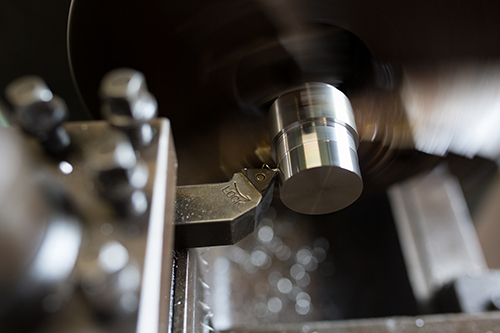

・強度や靭性は低め

硬さに優れる一方で、強度・靭性は超硬合金に比べて低めです。切削工具がチッピングを起こしやすいため、刃先に強い力がかかる荒加工には向きません。しかし、仕上げ加工の際は工具摩耗を抑えられ、長寿命を期待できます。

ダイヤモンドとCBNの違い

ダイヤモンドやCBNの砥粒でできた砥石は「超砥粒ホイール」と呼ばれます。いずれも高い硬度を持つ素材ですが、どのような点が異なるのでしょうか。ダイヤモンドとCBNの違いを、2つご紹介します。

・熱的耐性

ダイヤモンドとCBNを比較する際に、最も注目される点は硬さです。常温環境下では、CBNよりダイヤモンドの方が硬さに優れます。しかし約1,300℃までの熱的耐性を持つCBNとは異なり、ダイヤモンドは約700℃で酸化が始まり硬度が低下します。

・鉄との親和性

被削材が鉄系材料である場合、被削材が高温になるとダイヤモンドを構成する炭素と鉄が反応を起こします。ダイヤモンドが侵食されて工具摩耗が激しくなるため、正常な加工は困難です。

常温下では硬さに優れるダイヤモンドですが、特に高温下で鉄系材料の加工を行う際は硬さが低下します。その一方でCBNは高温下での硬さや、鉄系材料に加工を行う際の耐摩耗性に優れているのが特徴です。

CBNとダイヤモンドの使い分け方

低速回転で加工を行い高温にならない場合などは別ですが、「高温」と「鉄」の2つの要因が揃うケースにおいては、ダイヤモンドよりCBNの方が有利です。効率的な加工を行うためには、使用環境や条件に合わせて、ダイヤモンドとCBNを適切に使い分ける必要があります。

それぞれに適応する被削材の一例は、以下の通りです。

【CBNに適した被削材】

炭素鋼、高速度鋼(ハイス)、合金工具鋼、クロム鋼、クロムモリブデン鋼、ニッケルクロム鋼、ニッケルクロムモリブデン鋼、ステンレス鋼、耐熱鋼、焼結金属 など

【ダイヤモンドに適した被削材】

アルミニウム合金や銅合金などの非鉄金属材料、樹脂(プラスチック)、ゴム、セラミック、本焼結前の超硬合金、ガラスなど

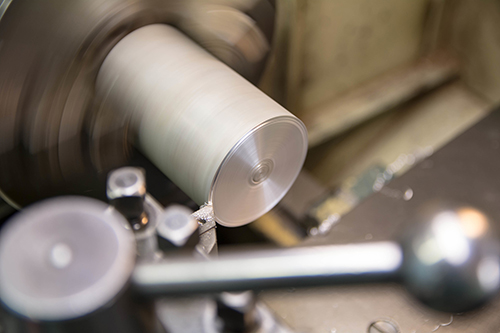

結合剤の種類によるCBNホイールの特徴

CBNホイールにおける結合剤は、砥粒を結合・保持する役割や、切れ味を保つ役割を担っています。被削材や用途ごとに、最適な結合剤を選択することが大切です。

主なCBNホイールの種類と、それぞれの特徴をご紹介します。

・レジンボンドホイール

砥粒をレジン(樹脂)の結合剤で固めています。切れ味が高く、汎用性に優れていることから、多くの被削材に対応できます。

・メタルボンドホイール

砥粒と金属粉を焼結しています。砥粒の保持力に優れており、放熱性や耐熱性、耐摩耗性が高いのがメリットです。発熱による砥粒の劣化を防げます。

・ビトリファイドボンドホイール

ガラス質の結合剤で砥粒を固めたホイールです。固く脆い性質を持つため、高負荷がかかる条件での自生発刃性(結合剤の後退性)や切れ味に優れているのが特徴です。

・電着ホイール

金属台金の表面に、CBN砥粒をメッキで固着させたのが電着ホイールです。他の砥石とは異なり、切れ刃が一層しかないため、他ボンドに比べると寿命は短くなります。

一方で、切れ味が高く、複雑な総型形状品が簡単に製作できるのがメリットです。

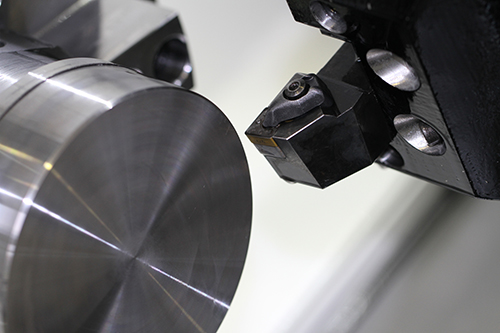

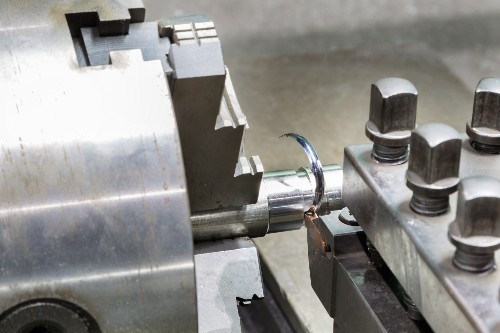

砥石以外のCBN工具の用途

高温環境下や鉄系材料に対する加工において優れた特性を持つCBNは、砥石以外にはどのような用途で活用されているのでしょうか。

そもそもCBNの開発は、切削工具の材料として進められてきたという経緯があります。これは、CBNが持つダイヤモンドに次ぐ硬さという特徴が、切削工具の材料として非常に優れた特性となるためです。

CBNを用いた切削工具は、特に鉄系材料が多用される自動車部品や機械部品の分野で活用されています。一般砥粒に比べて熱伝導率が高く、高温への耐性はダイヤモンドより高いことから、研削加工の砥石にも使われます。

CBNの登場と工具としての進化により、医療用難削材や金型の超精密加工、鋳鉄への超高速加工なども可能となりました。また、耐熱鋼や焼き入れ合金鋼、ベアリング鋼などのHRc45~65程度の硬度を持つ被削材の加工においても、高い精度と加工効率を実現するためにCBN工具が用いられています。

現在では、各メーカーにおいてさまざまな用途(被削材)向けのCBN材質が開発され、用途もさらに広がりつつあります。

高硬度で熱にも強いCBNの特性を加工に生かそう

CBN焼結体によって作られた研削・切削工具は、ダイヤモンドより高温に強く、超硬合金よりはるかに硬いという特徴があります。また、炭素が含まれておらず鉄に対して不活性であることから、鉄系材料に対して高い性能を発揮する点もメリットのひとつです。CBNの特性を生かして、ダイヤモンド工具と適切に使い分けることで、より効率的に加工を行えるようになるでしょう。